Такие мероприятия, как Петербургский международный газовый форум, формируют и задают тренды. На этот раз одним из ключевых вопросов стало развитие отрасли по производству, транспортировке и сбыту сжиженного природного газа (СПГ).

Неслучайно, что среди компаний-участников выставки в рамках ПМГФ было много тех, кто предлагал решения в области СПГ.

После введения санкций и ухода западных подрядчиков судьба российских проектов по производству крупнотоннажного СПГ «повисла в воздухе». Многие считают сжижение газа самой технологически сложной операцией в нефтегазовом секторе.

Некоторые скептики полагают, что в РФ не найдётся нужных для производства СПГ кадров и технологий. Но, как выяснилось, хотя технологическая зависимость действительно имеет место, положение не так драматично, как казалось на первый взгляд.

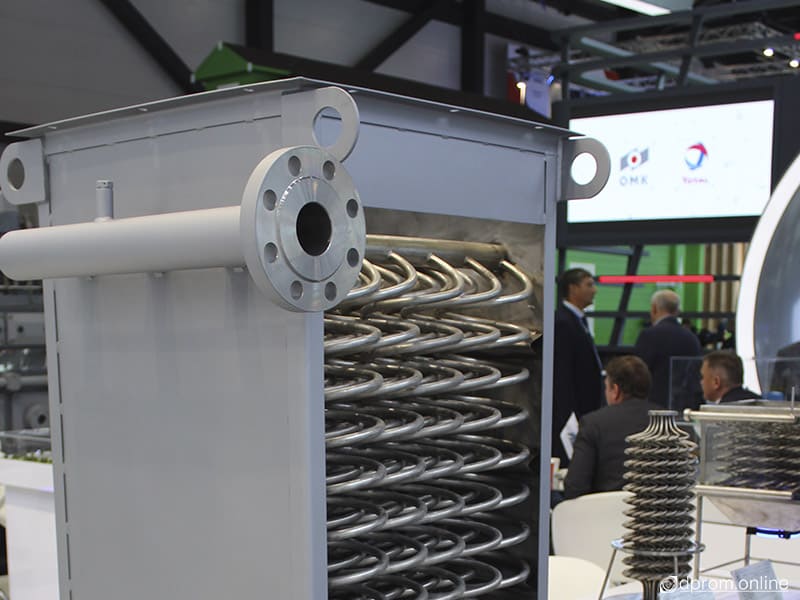

«Мы в стратегическом партнёрстве с «Газпром Линде Инжиниринг» предлагаем решения для заводов СПГ в части производства и проектирования спирали теплообменного оборудования. Оно является сердцем любого завода СПГ, которое и превращает природный газ в сжиженный. Наша производственная площадка находится в Санкт-Петербурге, и самые большие теплообменники, которые мы собираемся производить, достигают веса 850 тонн. То есть речь идёт о крупнотоннажном производстве.

В сложившейся обстановке мы вместе с нашим партнёром «Газпром Линде инжиниринг» готовы как проектировать теплообменное оборудование любого уровня сложности, так и производить его. Оценивая конъюнктуру рынка, которая сложилась в РФ, мы понимаем, что наше предприятие способно обеспечить наших клиентов: «Газпром» и «Новатэк» — теплообменным оборудованием. Думаю, мы единственные в России, кто обладает такими эксклюзивными компетенциями», — отметил заместитель главного исполнительного директора ООО «Северные технологии» Игорь Антипов.

Компания работает с 2017 года, до этого она была известна как «Линде Северсталь». После ухода иностранных акционеров производство было локализовано. За это время был накоплен большой опыт в производстве теплообменников, всего с 2017 года произведено 11 таких аппаратов, в том числе один «пучок» криогенного аппарата.

«В этой выставке мы принимаем участие уже третий год, но именно со своим стендом, со своим решением — впервые. На мой взгляд, её актуальность не только не снижается, но и растёт. Сегодня на повестке, разумеется, локализация различных решений. Нам, чтобы выпускать свои теплообменники, необходимо локализовать какие-то решения, компоненты.

Был ряд встреч в этом направлении, мы понимаем, что нам надо стараться максимально использовать отечественные компоненты. Мы договорились об определённых шагах, и я уверен, что они приведут к конкретным результатам. В этой части выставка оказалась очень полезной», — резюмировал Игорь Антипов.

Отечественное оборудование для малотоннажного СПГ

Ещё оптимистичнее выглядит картина в сегменте малотоннажного СПГ. Здесь возможно собрать производственную линию, используя отечественное оборудование. В то же время, по прогнозам специалистов, число мини-заводов СПГ будет расти в ближайшие годы, а значит, и оборудования потребуется больше. Впрочем, здесь также остаётся потенциал для роста: о поставках для отрасли задумались предприятия, продукция которых используется сейчас в других сферах.

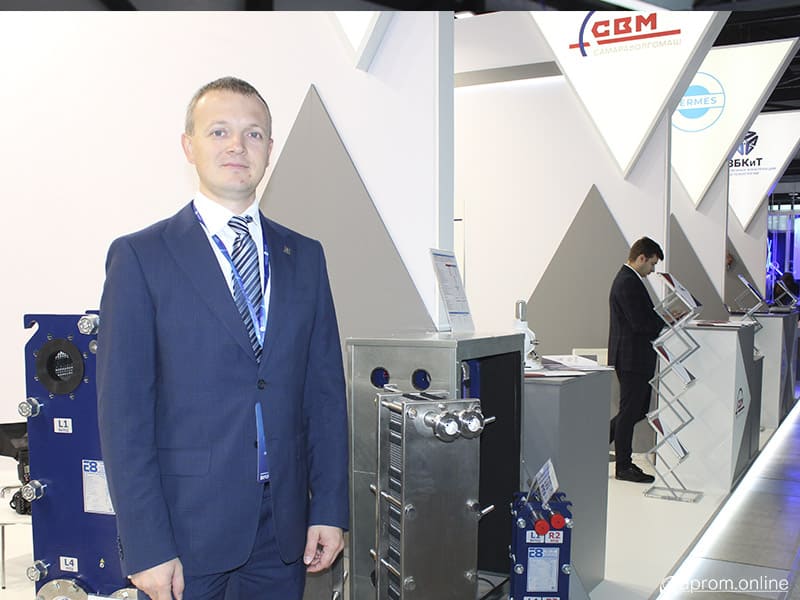

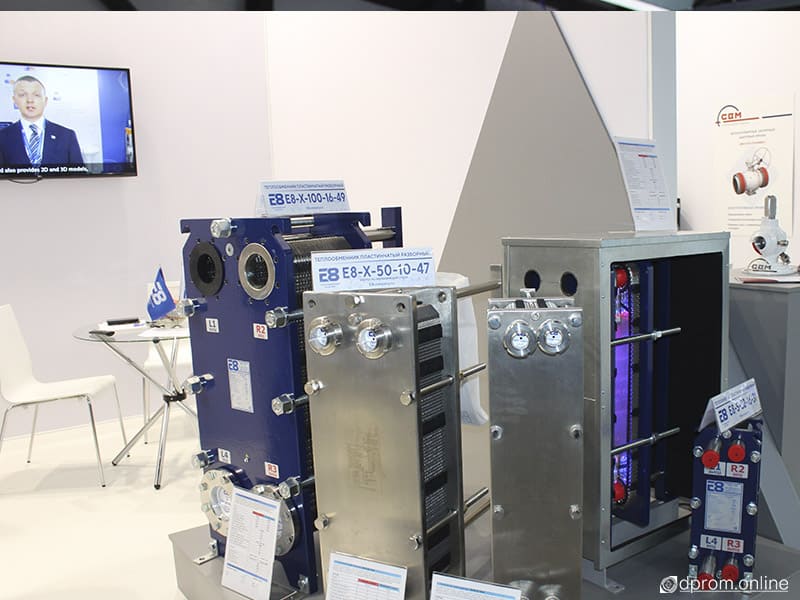

Так, в ООО «Е8» занимаются производством теплообменного оборудования для нефте- и газоперерабатывающих заводов, где оно используется для нагрева или охлаждения технологических сред. В зависимости от поставленных задач оборудование может иметь разное исполнение: разборные или неразборные конструкции, сварные или разборно-пластинчатые теплообменники.

«Этот рынок традиционно был занят компаниями из Европы. В нашем сегменте это такие известные игроки, как Alfa Laval из Швеции, в меньшей степени Sondex, GEA. Но в связи с последними событиями Alfa Laval практически прекратил свою работу в России, хотя официально об этом не заявляет.

Другие снизили темпы, у них уменьшились возможности по поставкам, поэтому сейчас идёт активное перераспределение рынка между новыми игроками», — рассказывает директор по инновациям и соучредитель ООО «Е8» Евгений Емельянов.

На этом фоне компании удалось нарастить объёмы продаж. Сохранить сроки поставок удалось за счёт наличия собственного производства.

«У нас есть ряд партнёров, которые на контрактной основе выполняют наши заказы по изготовлению определённых частей теплообменного оборудования. Они расположены и в России, и за рубежом, но от поставок из Евросоюза мы никаким образом не зависим», — подчеркнул Евгений Емельянов.

Сейчас перед НПЗ, на которых много импортного оборудования, встал вопрос его дальнейшей эксплуатации, ремонта, поиска запасных частей. Ведь компании, которые отвечали за его установку, больше не готовы им заниматься.

«Мы предлагаем замену импортного оборудования на теплообменники нашего производства. Заказчики производят мониторинг рынка, но нефтяные компании имеют глубокий горизонт планирования — минимум год. И сейчас, через полгода после известных событий, мы видим, что они ещё достаточно инерционны в этом вопросе.

Есть отдельные активности, но чёткого вектора на замену оборудования пока не прослеживается. Но мы думаем, что время сыграет свою роль и НПЗ станут не просто изучать рынок, но целенаправленно заниматься импортозамещением. Например, за последние три месяца мы видим всплеск активности по конкурсным процедурам в «Роснефти», — говорит Евгений Емельянов.

В «Е8» готовы выйти и на новый рынок сжиженного газа. Тем более что на выставке стенд компании вызвал интерес у производителей малотоннажного СПГ.

«Я думаю, что мы готовы взяться за это направление. Какой-то доналадки производства не потребуется, просто надо подобрать тип оборудования и выполнить расчёты по опросным листам заказчика. Оборудование уже разработано и известно, есть референсы его применения по отраслям, и задача лишь в том, чтобы подобрать лучшее теплообменное решение для конкретного применения», — считает Евгений Емельянов.

Газомоторное топливо — новый тренд отрасли

Значительное место на выставке заняли стенды, посвящённые газомоторному топливу. Так, например, АО «Криогаз» развивает заправочную инфраструктуру для автотранспорта на сжиженном природном газе.

«Мы работаем в нише малотоннажного СПГ, и у нас есть свои заводы по его производству. Кроме этого, в нашу компанию входит инжиниринговый и строительный блок, осуществляющий полный спектр работ в цепочке ЕРС от проектирования до строительства и запуска готового СПГ объекта. Заправки — это наше новое направление. В данный момент нашей компанией реализуется проект по развитию заправочной инфраструктуры СПГ в Санкт-Петербурге. В настоящее время это особенно актуально в свете транспортной реформы в городе.

Также хочу упомянуть о разработке мобильных заправочных решений, представленных на нашем стенде, где в качестве источника энергии используется СПГ. Это мобильная зарядная станция, предназначенная для быстрой заправки электроэнергией автомобилей, и мобильный заправщик КПГ, где использование СПГ позволяет существенно увеличить запаса газового топлива на борту. В этом году в первые дни выставки наш стенд вызвал настоящий ажиотаж», — рассказал руководитель проекта АО «Криогаз» Роман Зенович.

По его словам, на сегменте малотоннажного СПГ экономическая ситуация сказалась не так сильно, потому что часть оборудования уже производилась в России, а для некоторых технологических линий имеются аналоги. Напротив, изменение политической конъюнктуры повлекло за собой динамичное развитие внутреннего рынка.

Только в Санкт-Петербурге ежедневно выходят на маршрут около 3 тысяч автобусов на СПГ. Большой потенциал есть и по переводу на газ карьерной и спецтехники на предприятиях добывающей промышленности. Переоборудование «Белазов» в газодизельный режим позволяет достичь замещения в 40-45%, развивает мысль представитель «Криогаза».

Тем не менее, несмотря на динамичное развитие сегмента малотоннажного СПГ, рассчитывать на то, что малотоннажные заводы смогут заменить крупнотоннажные проекты, всё же не приходится.

«Одна производственная линия на заводе малотоннажного СПГ в зависимости от выбранной технологии производства — это 1,5–7 тонн в час. Дальше мы можем наращивать мощность за счёт установки дополнительных линий: ещё плюс 7 тонн в час или 1,5 тонны в час. А крупнотоннажное производство — это уже от 1 млн тонн в год и более.

То есть это несопоставимые цифры. Мы не конкурируем, так как в первую очередь это разные рынки сбыта: крупнотоннажные заводы нацелены на экспорт, мы — на реализацию конечным потребителям на внутреннем рынке», — считает Роман Зенович.

Блоки подготовки газов, автоматизированные газораспределительные станции и автомобильные газонаполнительные компрессорные станции презентовала компания ООО «Бантер Групп».

«Сейчас в стране тренд на развитие газомоторного топлива, расширение сети газовых заправок, и мы представляем свои модели газонаполнительных компрессорных станций. У нас уже есть опыт, реализованный у пяти компаний. Сейчас презентуем именно эту продукцию. Так, блоки подготовки газов поставляем в «Арктикгаз» и «Ачимгаз».

С «Газпромом» такого опыта ещё не было, поэтому одна из целей участия в выставке — показать реальный опыт по производству такой продукции, чтобы о нас, о наших компетенциях и возможностях узнали. Мы отличаемся тем, что у нас есть свои научно-технический центр и конструкторское бюро.

То есть рабоче-конструкторскую документацию изготавливаем полностью своими ресурсами на своей площадке. И запускают в эксплуатацию её тоже наши специалисты: от отработки опросного листа до ввода в эксплуатацию. Всё своими силами, без привлечения субподрядчиков», — сказал исполнительный директор ООО «Бантер Групп» Андрей Разумный.

Утверждение о том, что мировой рынок газа перестраивается с трубопроводных на СПГ-поставки, ещё не прошло проверку временем. Но радует уже то, что технологии сжижения газа развиваются и в нашей стране. И есть основания полагать, что этот переход не застигнет российскую газовую отрасль врасплох.

Какие ещё решения были представлены на выставке в рамках Петербургского международного газового форума, читайте в заключительной части репортажа.

Нет Комментариев